Transformación

contínua

Las empresas inteligentes buscan evaluar y transformar continuamente la forma en que utilizan sus activos.

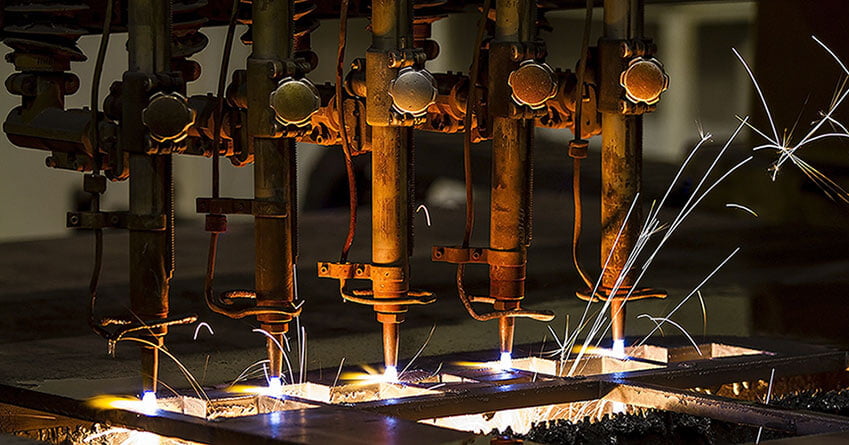

Con demasiada frecuencia, la transformación se vuelve necesaria para maximizar los recursos en respuesta a circunstancias cambiantes. En el caso de un cliente de Quadrillion Partners, ese cambio se produjo en forma de un cierre de planta que obligó a los volúmenes de producción a diferentes ubicaciones y amenazó con aumentar los tiempos de entrega a clientes críticos.

La firma consultora Quadrillion, con sede en Dallas, ayudó a su cliente, un fabricante global de alta tecnología del mercado medio, a desarrollar un nuevo proceso de planificación estratégica para tomar decisiones rápidas e informadas al consolidar sitios de fabricación o agrupar volúmenes a nivel mundial.

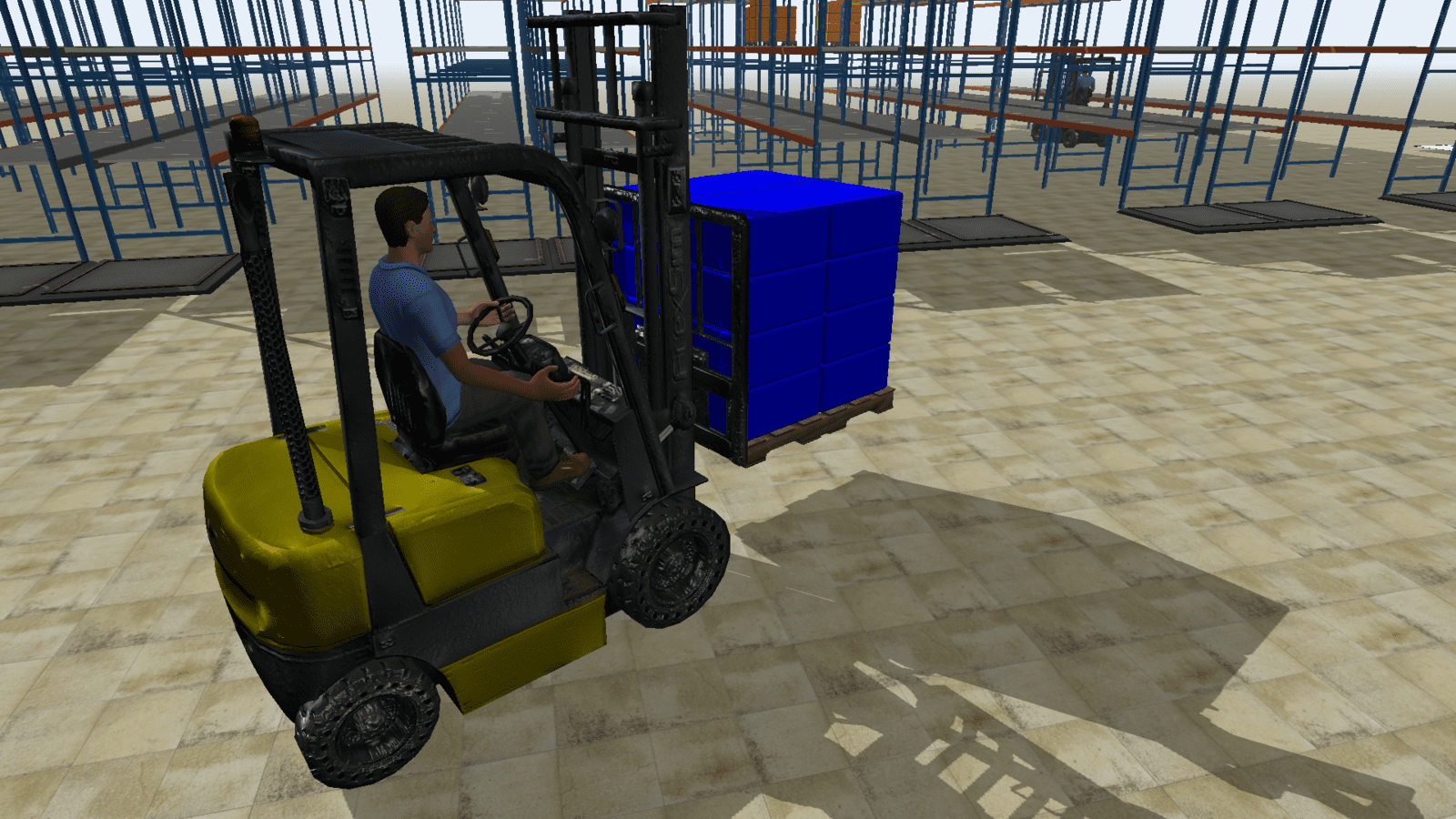

Para ayudar con el proyecto, Quadrillion trabajó con FlexSim para desarrollar un modelo de simulación global que ayudaría en esta toma de decisiones crítica.

Manejo de la complejidad

- ¿Qué productos deberían producirse y dónde?¿Qué productos deberían producirse y dónde?

- ¿Cuáles son los costos y beneficios de obtener productos de diferentes regiones?¿Cuáles son los costos y beneficios de obtener productos de diferentes regiones?

- ¿Qué cuellos de botella o problemas de capacidad pueden surgir?

La solución de simulación

Resultados y análisis

Objetivos

- ¿Qué productos deberían producirse y dónde?

- ¿Cuáles son los costos y beneficios de obtener productos de diferentes regiones?

- ¿Qué cuellos de botella o problemas de capacidad pueden surgir?

Resultados

- Modelo multifuncional para la toma de decisiones tanto operativas como financieras.

- Mayor agrupación de volúmenes de productos en toda la región de Asia.

- Evidencia de una iniciativa para expandir las importaciones de menor costo a regiones de mayor costo para ciertas familias de productos.