Los centros de distribución (CEDIs) son el corazón logístico de muchas empresas, especialmente en sectores como retail, alimentos, farmacéutica y manufactura. Su correcto funcionamiento impacta directamente en la velocidad de entrega, los niveles de inventario y los costos logísticos.

Sin embargo, incluso los centros más modernos pueden sufrir de cuellos de botella: puntos críticos donde el flujo de materiales se ralentiza, se acumula o incluso se detiene. Estos cuellos afectan la productividad, aumentan los tiempos de ciclo y generan sobrecostos operativos.

En este artículo te explicamos cómo identificarlos, qué señales indican su presencia y cómo FlexSim, una herramienta de simulación de procesos, te ayuda a eliminarlos con base en datos.

¿Qué es un cuello de botella en logística?

Un cuello de botella en un proceso logístico, es la etapa lenta o limitada de un proceso, que limita el rendimiento global del sistema, lo que genera acumulaciones, demoras y pérdida de eficiencia.

En un centro de distribución, puede presentarse en muchas formas:

Poca capacidad de picking o preparación de pedidos

Espacios de almacenamiento saturados

Congestión en zonas de recepción o despacho

Uso ineficiente de montacargas o transportadores

- Procesos manuales que no siguen el ritmo del resto del sistema

Identificar correctamente dónde está el problema es el primer paso para solucionarlo, y ahí es donde la simulación logística se vuelve una herramienta poderosa.

¿Cómo identificar cuellos de botella en un centro de distribución?

Estas son algunas señales típicas:

Acumulación de inventario en ciertos puntos del proceso

Equipos o personal con tiempos de espera excesivos

Tiempos de ciclo mayores a lo estimado

Atrasos frecuentes en despachos

Reprogramaciones constantes de rutas o entregas

- Espacios con uso excesivo vs. otros infrautilizados

Muchas veces estos síntomas no se detectan fácilmente con indicadores estándar como el KPI de entregas a tiempo o la rotación de inventario. Por eso, una visión sistémica, dinámica y predictiva como la que ofrece la simulación es clave.

¿Cómo ayuda FlexSim a detectar cuellos de botella?

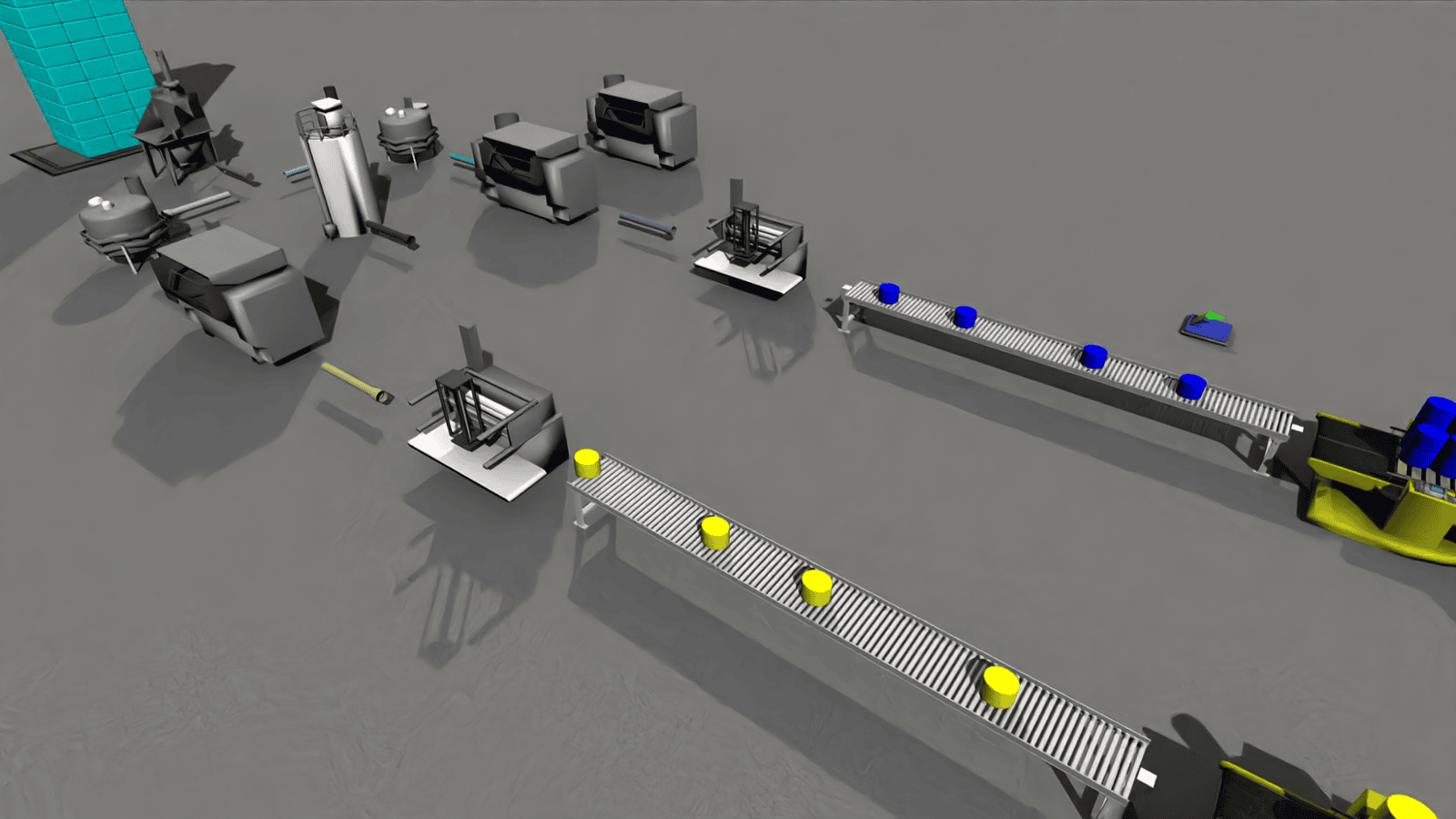

FlexSim es una herramienta de simulación 3D que permite modelar virtualmente los procesos de tu centro de distribución: desde la recepción de mercancías, el almacenamiento, la preparación de pedidos, hasta el despacho final.

Una vez que se construye el modelo con datos reales (volúmenes, equipos, horarios, restricciones), puedes:

Visualizar en tiempo real dónde se acumula trabajo o inventario

Medir el nivel de utilización de cada recurso (equipos, zonas, personal)

Identificar dónde se generan más tiempos de espera

Simular variaciones en la demanda o condiciones externas

Probar mejoras (nuevas rutas, más personal, reconfiguración de layout) y comparar resultados

Todo esto sin interrumpir tus operaciones reales.

Indicadores clave que puedes analizar con FlexSim

Throughput diario o por turno

Tasa de utilización de equipos y operadores

Tiempo de ciclo total por pedido

Acumulación promedio por estación o zona

Capacidad de respuesta frente a picos de demanda

- Nivel de cumplimiento de despachos

Estos datos permiten validar si las mejoras propuestas realmente resuelven el problema o solo lo trasladan a otra parte del sistema, si no se mide, no se puede mejorar.

¿Cómo eliminar los cuellos de botella en tus operaciones?

Una vez detectados con simulación, puedes analizar alternativas como:

- Redistribución de tareas entre turnos o zonas

- Automatización parcial de procesos manuales

- Asignación dinámica de recursos según demanda

- Cambios en horarios o secuencia de trabajo

- Reconfiguración de layout para mejorar flujos

Lo importante es que cada mejora se valide antes de implementarse, para evitar costosas pruebas-error en la operación real.

Beneficios de usar simulación para optimizar CEDIs

Reducción de tiempos de operación y costos logísticos

Mejor aprovechamiento de recursos existentes

Mayor agilidad para adaptarse a variaciones en la demanda

Mejora continua con base en datos, no suposiciones

- Mayor visibilidad para la toma de decisiones estratégicas

Detectar y eliminar cuellos de botella en centros de distribución es clave para asegurar una operación fluida, rentable y adaptable. Con herramientas como la simulación y FlexSim, puedes dejar atrás la intuición y empezar a tomar decisiones basadas en evidencia.

Agenda una sesión con nosotros y conoce cómo otros centros de distribución ya están tomando decisiones más inteligentes con simulación.